细粒难选石英型萤石矿低温浮选试验研究

- 发布人:管理员

- 发布时间:2015-10-28

- 浏览量:4589

【摘 要】针对某地萤石矿中萤石与石英嵌布粒度细,低温(15℃以下)条件下萤石回收率低,精矿产品质量差的问题,试验研究采用一次粗选、一次扫选、七次精选,精选一段浮选精矿再磨再浮的工艺流程,以自主研发的ZYM为萤石低温浮选捕收剂,在矿浆温度为5~10℃的条件下,试验室获得的选矿指标为萤石给矿CaF232.52%,精矿中CaF297.55%、SiO21.36%,萤石回收率为76.67%;在矿浆温度为10℃的条件下,工业生产指标为萤石给矿CaF230.14%,精矿中CaF296.37%、SiO21.81%,萤石回收率为71.67%。

萤石作为一种战略资源,具有十分广泛的工业用途,如冶金、玻璃、陶瓷、水泥、医药、防腐、航空航天、机械电子等工业领域[1],但其主要用于化工行业,作为生产氢氟酸的主要原料,全世界约有50%以上的萤石用来生产氢氟酸[2-3]。近年来,我国对无水氟化氢的需求量不断增加,同时国外对氟化氢和氟化盐的需求也呈上升趋势,这促进了我国氟化氢生产行业的发展,也必然导致对萤石资源的需求量增加[4]。

萤石的选矿方法主要有手选、重选和浮选[5],而萤石常常与其他一些矿物共生,如碳酸盐、石英、硅酸盐等,这类脉石矿物与萤石之间的密度差较小,同时随着萤石的贫化及与脉石矿物间嵌镶关系紧密,只有细磨才能达到单体解离,这类萤石矿与脉石的分离只能采取浮选法。针对不同类型的萤石矿的浮选方法总结如下:1)石英型萤石矿的浮选[6-7]。为了获得酸级的萤石精矿,此类萤石矿主要是精矿降硅,而精矿降硅的关键是磨矿。对于细粒嵌布的石英型萤石矿一般用碳酸钠为调整剂,水玻璃为抑制剂,油酸为捕收剂,采用阶段磨矿阶段选别的工艺流程;2)方解石型萤石矿的浮选[8]。由于萤石和方解石都为含钙矿物,其浮选分离一直是选矿难题。一般采用水玻璃或盐化水玻璃或酸化水玻璃抑制碳酸盐,油酸或者其他脂肪酸作为萤石的捕收剂;3)重晶石型萤石矿的浮选。由于重晶石和萤石的可浮性相近,因此萤石和重晶石的浮选分离也是浮选中的一个难点。一般采用碳酸钠为调整剂,水玻璃为脉石抑制剂,油酸作为捕收剂,混合浮选获得萤石和重晶石的混合精矿,然后对混合精矿进行萤石和重晶石浮选分离。混合精矿浮选分离的方法有抑制重晶石浮萤石和抑制萤石浮选重晶石。

多年来国内选矿工作者对萤石选矿进行了大量的研究[9-12],并取得了较多的研究成果,为萤石选矿积累了宝贵的经验,并提出了许多新思路,但萤石选矿中某些复杂难选的萤石矿的精矿中降硅、降钙,以及低温(15℃以下)条件下提高萤石浮选指标的问题一直未得到很好解决。本试验研究针对某地细粒难选石英型萤石矿长期以来经多家研究单位要分布于萤石中,分布率为94.88%。

1.2矿石中主要矿物的嵌布特征

矿石中主要有用矿物为萤石,其嵌布粒度粗细不均。粗粒萤石粒度在3mm左右,常包裹夹杂细粒石英等矿物,或者有微细粒石英脉穿插;细粒萤石粒度约0.015mm,多呈碎裂状与石英等脉石交代连生,呈稀疏不等的混杂嵌布,另外常见细粒萤石呈脉状穿插在石英中;部分微细粒石英等脉石矿物混杂在萤石中,需细磨才能单体解离。

2、选矿试验研究

从矿石性质分析结果可知,该矿石属石英型萤石矿。矿石中CaF2的含量为32.75%,SiO2含量为47.65%,CaCO3的含量较低。因此,矿石中硅的含量是影响萤石精矿质量的关键。而工艺矿物学研究结果表明,萤石与石英的嵌镶关系复杂,嵌布粒度细微,需细磨才能使萤石和石英单体解离。

2.1磨矿细度浮选试验

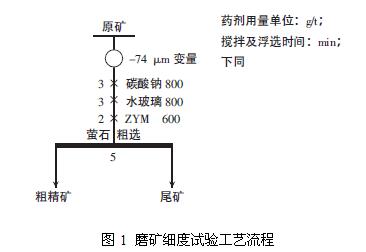

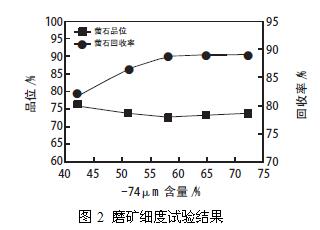

在粗选矿浆温度为10℃的条件下,进行不同磨矿细度浮选试验,磨矿细度浮选试验工艺流程见图1,试验结果见图2。

试验结果表明,随着磨矿细度的增加,粗精矿中萤石的回收率增加,当磨矿细度-74μm58%时,再增加磨矿细度,萤石的回收率提高幅度不大,但萤石品位降低。因此,综合考虑萤石的浮选指标,确定粗选适宜的磨矿细度为-74μm58%。

2.2碳酸钠用量试验

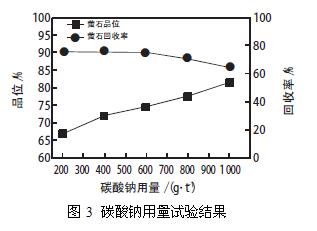

在磨矿细度-74μm58%,粗选水玻璃用量为600g/t、捕收剂ZYM用量为600g/t,矿浆温度为10℃的条件下,进行碳酸钠用量试验。碳酸钠用量试验工艺流程见图1,试验结果见图3。

碳酸钠用量试验结果表明,随着碳酸钠用量的增加,粗精矿中萤石的品位增加,说明添加碳酸钠有利于改善浮选环境,分散矿泥,提高萤石品位,但过多的添加碳酸钠,矿浆pH升高,对萤石回收不利。因此,综合考虑萤石的浮选指标,确定粗选适宜的碳酸钠用量为1000g/t。

2.3水玻璃用量试验

在磨矿细度-74μm58%,粗选碳酸钠用量为1000g/t、捕收剂ZYM用量为600g/t,矿浆温度为10℃的条件下,进行水玻璃用量试验。水玻璃用量试验工艺流程见图1,试验结果见图4。

水玻璃用量试验结果表明,随着水玻璃用量的增加,粗精矿中萤石的品位增加,但过多的添加水玻璃,则会造成水玻璃对萤石的抑制作用加强,萤石回收率降低幅度加大。因此,综合考虑萤石的浮选指标,确定粗选适宜的水玻璃用量为600g/t。

2.4 捕收剂种类试验

在磨矿细度-74μm58%、粗选碳酸钠用量为1000g/t、水玻璃用量为600g/t、矿浆温度为20℃的条件下,进行捕收剂种类试验。捕收剂种类试验工艺流程见图1,试验结果见表3。

捕收剂种类试验结果表明,在矿浆温度为20℃的条件下,733和ZYM的捕收能力相当,但ZYM的选择性较733好;油酸和SD获得粗精矿中萤石的回收率均低于ZYM,品位比ZYM略高。因此,综合考虑萤石的浮选指标,确定粗选选择ZYM作

为萤石捕收剂。

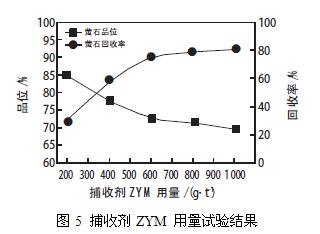

2.5捕收剂ZYM用量试验

在磨矿细度-74μm58%,粗选碳酸钠用量为1000g/t、水玻璃用量为600 g/t,矿浆温度为10℃的条件下,进行捕收剂ZYM用量试验。捕收剂ZYM用量试验工艺流程见图1,试验结果见图5。

捕收剂ZYM用量试验结果表明,随着捕收剂ZYM用量的增加,粗精矿中萤石的回收率增加,但品位降低。由于该矿石的泥化现象较为严重,且选矿用水来自采矿水,呈弱酸性,水温在5℃左右,所以捕收剂的用量较大。因此,综合考虑萤石的浮选指标,确定粗选捕收剂ZYM适宜用量600g/t。

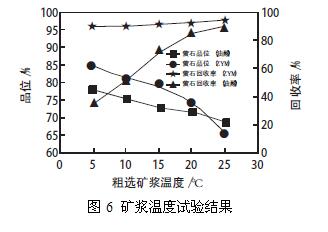

2.6不同捕收剂条件下,条件下浮选温度试验

在磨矿细度-74μm58%,粗选碳酸钠用量为1000g/t、水玻璃用量为600g/t、捕收剂ZYM 用量为600g/t的条件下,进行不同捕收剂粗选矿浆温度试验。粗选矿浆温度试验工艺流程见图1,试验结果见图6。粗选矿浆温度试验结果表明,采用油酸作为萤石捕收剂时,随着矿浆温度的升高,粗精矿中萤石的回收率增加幅度较大。在矿浆温度为15℃时,采用油酸作捕收剂获得粗精矿中萤石的回收率较低,仅为70%左右;采用ZYM作为萤石捕收剂时,随着矿浆温度的升高,粗精矿中萤石的回收率增加幅度不大。在矿浆温度为5℃时,采用ZYM作捕收剂获得粗精矿中萤石的回收率近90%。结果表明ZYM耐低温性能好。

2.7再磨细度试验

由于矿石中萤石与石英嵌镶关系复杂,且嵌布粒度较细,需细磨才能使萤石和石英单体解离。萤石细磨时需综合考虑萤石可销售的粒度以及萤石的可浮性。因此,最终通过对再磨方案试验结果的对比,确定对精选一浮选精矿进行再磨,再磨适宜细度为-38μm75%。

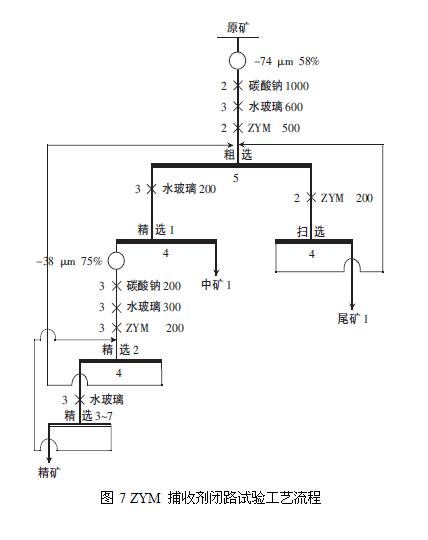

2.8低温条件下不同捕收剂闭路对比试验

为了进一步考察低温条件下不同捕收剂的萤石浮选指标,进行闭路对比试验。ZYM捕收剂闭路试验工艺流程见图7,其中精选3和精选4水玻璃用量为400g/t,浮选时间3.5min,其余精选作业水玻璃用量为300g/t,浮选时间3min,精选作业中矿顺序返回。捕收剂油酸闭路试验工艺流程与ZYM捕收剂闭路试验工艺流程结构及药剂制度基本相同,仅加大了捕收剂油酸的用量。试验结果见表4。

闭路试验结果表明,ZYM捕收剂在矿浆温度为5~10℃的条件下获得的精矿中CaF2品位为97.55%、SiO2含量为1.36%,CaF2回收率为76.67%;油酸捕收剂在矿浆温度为15~20℃的条件下获得的精矿中CaF2 品位为97.12%、SiO2含量为1.48%,CaF2回收率为56.57%。结果表明,ZYM捕收剂在低温条件下获得的萤石回收率较油酸高,品位相当。

3、工业应用试验结果

该试验研究成果在气温为10℃时在其萤石选矿厂进行试验。现场选矿水为采矿水,水温为5℃左右,采用一次粗选、一次扫选、七次精选,精选一段中矿抛尾,精选一段精矿再磨再浮,工艺流程见图2。15天工业试验累计平均指标为给矿CaF2品位为31.68%,精矿CaF2 品位为96.65%、SiO2含量为1.78%,CaF2回收率为73.25%;稳定生产月累计平均选矿指标为给矿CaF2 品位为30.14%,精矿CaF2品位为96.37%、SiO2含量为1.81%,CaF2回收率为71.67%。针对该矿石采取的选矿工艺流程及药剂制度在低温条件下获得了较好的选别指标,很好地解决了现场低温时萤石回收率低,甚至有时无法正常生产的问题。

4、结论

1)该矿属于硅酸盐(石英)型萤石矿。矿石的矿物组成较为简单,主要矿物为萤石和石英,其次为高岭石、长石、绢云母、方解石等。矿石中有价元素为萤石,其含量为32.75%。矿石中萤石与石英嵌镶关系复杂,且嵌布粒度细微,需细磨才能使萤石和石英单体解离。2)选矿试验结果表明,捕收剂ZYM在低温(5℃)条件下对萤石捕收能力强,选择性能好。3)试验研究采用一次粗选、一次扫选、七次精选,精选一段中矿直接抛尾,精选一段浮选精矿再磨再浮的工艺流程,以自主研发的ZYM为萤石低温浮选捕收剂,在矿浆温度为5~10℃的条件下,试验室获得的选矿指标为萤石给矿CaF232.52%,精矿中CaF297.55%、SiO21.36%,萤石回收率为76.67%;在矿浆温度为10℃的条件下,工业生产指标为萤石给矿CaF230.14%,精矿中CaF296.37%、SiO21.81%,萤石回收率为71.67%。4)该工艺流程及低温浮选捕收剂成功解决了现场生产低温条件下萤石回收率低的问题,对类似矿石性质的矿山及低温萤石浮选具有一定的推广应用价值。

【参考文献】

[1]牛丽贤,张寿庭.中国萤石产业发展战略思考[J].中国矿业,2010,1

9(8):21-22.

[2]张方. 我国萤石资源与氟化工产业发展形势分析[J].化学化工,2008,26(7):6-9.

[3]白林宝,贺巧玲.萤石的开发利用及发展动向[J].内蒙古石油化工,2008(14):38-39.

[4]王占前,旷戈,林诚,等.氟化氢生产技术进展[J].化工生产与技术,2009,16(6):1-2.

[5]卢冀伟,王乃玲,印万忠,等.我国萤石矿选矿进展与展望[C]//中国采选技术十年回顾与展望.北京:冶金工业出版社,2012:238-242.

[6]冷阳.内蒙古某细粒嵌布萤石矿选矿试验研究[D].武汉:武汉理工大学,2008.

[7]朱建光.萤石浮选的几个问题[J]. 国外金属矿选矿,2004,41(6):4-9.

[8]胡斌. 脂肪酸皂捕收剂的合成及其对萤石矿的浮选性能[D].长沙:中南大学,2012.

[9]周菁,朱一民.从黄沙坪低品位钼铋钨浮选尾矿中浮选回收萤石的试验研究[J].矿冶工程,2011,32(1):29-31.

[10]朱一民.萤石浮选新技术—近三年进展[J].有色矿冶,1991(2):23-28.

[11]田学达,朱建光.萤石浮选的新药剂和新工艺[J].矿冶工程,1997,1

7(3):36-38.

[12]张颖,石常省,王大鹏,等.浮选柱分选萤石矿的试验研究[J].非金属矿,2009,32(2):48-50

上一篇:萤石特点及其应用现状

下一篇:无