镁质耐火材料行业清洁生产实例分析

- 发布人:管理员

- 发布时间:2015-10-28

- 浏览量:4720

孙晓艳

辽宁省清洁生产指导中心 辽宁沈阳

【摘要】通过对某镁制品耐火材料生产企业开展清洁生产审核的实例分析,阐述了清洁生产的审核过程和审核思路,并对照地方清洁生产标准对实施效果进行了对比分析,为同类企业开展清洁生产审核工作提供了经验,并指出高能耗、重污染、整体水平相对较低的镁质耐火材料行业实施清洁生产潜力很大。

1 引言

镁质耐火材料是高温工业的重要基础材料和支撑材料,约70%的镁质耐火材料用于钢铁工业,其余用于有色冶炼、建材、石油、化工等高温行业。近20年以来,在高温行业快速发展的推动下,镁质耐火材料行业取得了长足的发展和进步。

菱镁矿是我国的优势资源之一,其储量、镁质耐火材料生产量及出口量均居世界首位,其中辽宁储量最为丰富,约占全国总储量的85%,辽宁镁质耐火材料占全国总量的40%以上[1]。从20世纪80年代开始,辽宁镁质材料行业走过了一条无序生产、工艺水平低下、环保意识淡薄的发展之路,造成了严重的资源浪费和环境污染。开采过程中有30%~40%的矿石未被有效利用,综合利用率不到30%,大量的粉尘和温室气体排放成为发展低碳经济、节能减排的瓶颈。另外,低端产品的产能过剩、无序竞争和高端产品研发不足等问题也制约了行业的健康发展[2]。因此,亟须寻求一种能够实现节能、降耗、减污、增效的发展方式,而以维持生产过程的经济性和环境友好为目的的清洁生产,无疑是增加生产过程生态效率并减少人类及环境风险的有效方式。

清洁生产是一种新的创造性的思想,它将整体预防的环境战略持续应用于生产全过程,在做到提高企业效益的同时,尽可能减少人类及环境的风险,达到节能、降耗、减污、增效的目的[3]。对镁质耐火材料行业而言,为了行业健康有序地发展,推进实施清洁生产成为必然的选择。我国目前还没有相关统一的规范和标准,为了推进镁质耐火材料行业的清洁生产审核工作,2012年12月,辽宁省正式发布了地方标准《清洁生产标准镁质耐火材料行业(轻烧氧化镁、烧结镁砂和电熔镁砂)》(DB21/T2051-2012),为该行业生产过程的环境保护工作提供技术和管理依据。

2 企业案例

本文以辽宁省内某家镁制品耐火材料生产企业为例,对该行业实施清洁生产审核的步骤及特点予以介绍,并且通过与辽宁省地方标准的对比,分析清洁生产的实施效果。

2.1 生产企业概况

该企业现有菱镁矿矿山2处,储量2亿多吨。拥有高纯油竖窑5座、中档镁砂窑3座、重烧镁砂窑6座、轻烧反射窑26座、小粒度生产线2条。随着市场需求量的增加,该企业进行集团化运作,目前总体的主要产品及规模为:年产90万t轻烧镁粉、年产25万t高纯镁砂、年产10万t低档镁砂、年产10万t中档镁砂、年产10万t电熔镁砂。该厂采用一段及两段式煤气发生炉作为轻烧镁窑供应燃料,采用液体燃料机械化竖窑煅烧工艺生产烧结镁砂,采用开启式电熔炉工艺生产电熔镁砂,工艺技术处于国内平均水平,同时都配备了静电或布袋除尘设施、降噪设施。

2.2 企业清洁生产水平及存在问题

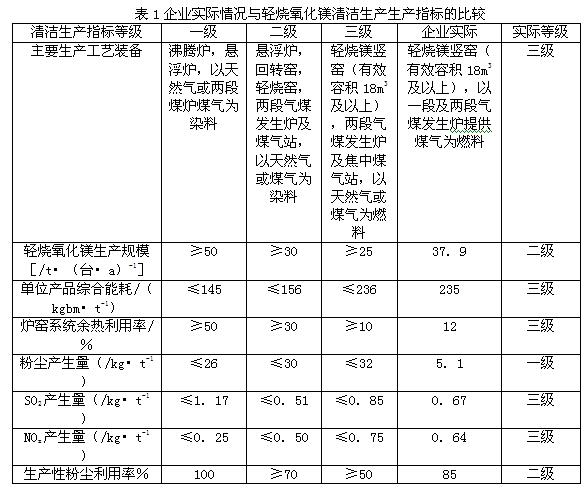

通过核查及对比辽宁省地方标准《清洁生产标准镁质耐火材料行业(轻烧氧化镁、烧结镁砂和电熔镁砂)》(DB21/T2051-2012),发现该企业各产品的主要清洁生产指标基本处于国内平均水平,各项指标值仍有改进的空间。企业实际情况与轻烧氧化镁清洁生产指标的比较见表1。

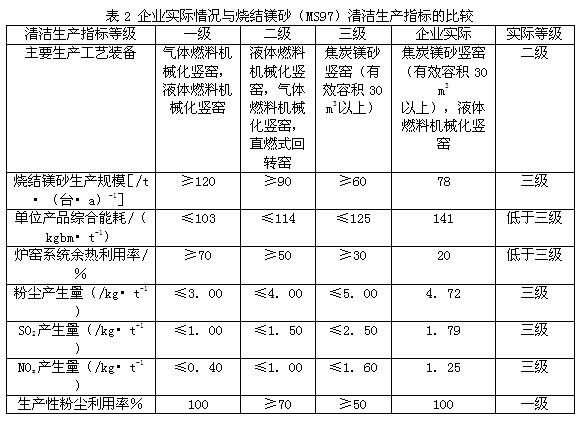

企业实际情况与烧结镁砂(MS97)清洁生产指标的比较见表2。

企业实际情况与电熔镁砂清洁生产指标的比较见表3。

表3从表1~3中可以看到,该企业的主要生产工艺装备还有待改进,各项产品的综合能耗和污染物产生量普遍偏高,余热利用率较低。初步分析有以下几方面原因:(1)在原辅材料储运、计量和投加过程中存在物料流失和逸散现象,部分环节缺少必要的防治措施,如除尘设备不完善等。(2)部分设备缺乏必要的日常维护保养,存在破损现象,部分设备故障率偏高。(3)物料的输送、投加等作业在过程控制上还存在一定的问题,如存在空载和参数控制不当等现象,需要进一步完善。(4)部分岗位操作规程可操作性较差,管理制度不完善,执行力度不够。(5)企业员工的岗位操作技能及对清洁生产的认识还有待进一步加强。这些方面是该企业进行清洁生产时需要关注的地方。

2.3 确定审核重点

该企业下设轻烧镁分厂、电熔镁分厂、高纯镁分厂、中档镁砂分厂、低档镁砂分厂。各分厂的物耗、能耗及污染物排放情况见表4。

企业清洁生产审核小组根据表4提供的数据和信息,结合有关环保要求、企业发展规划及各车间目前的生产实际,就废弃物数量、废弃物毒性、主要消耗、环境代价、清洁生产潜力和车间积极性各项因素进行打分,并利用权重总和记分排序法对各备选审核重点进行了分析,最后将轻烧分厂确定为本轮审核的重点。

3 清洁生产方案

3.1 清洁生产评估

通过对轻烧分厂的物料平衡、水平衡、热平衡和监测数据的分析,发现轻烧分厂的电耗、综合能耗指标优于国内先进水平,煤耗指标、原料利用率指标以及无组织粉尘排放指标还具有一定的改进空间和清洁生产潜力。其中煤耗和原料利用率低的主要原因有:(1)轻烧分厂煅烧工序使用的一段式简易煤气发生炉属于落后生产设备,燃烧效率低,气化层温度无监控控制装置,燃煤未达到完全气化便随炉渣排出,窑内物料煅烧不彻底也会造成原料浪费;(2)进窑矿石为人工分选,存在很大的随意性,致使入窑矿石的有效利用率低;(3)煤气发生炉系统运行无自动化监测装置,气化过程在失调自然状态下完成,如鼓风机风量偏大,氧化层中的超细粉尘随煤气一起进入轻烧窑燃烧室二次燃烧,配风不足时,燃烧不充分,未完全燃烧的煤气随废气一起排放,造成燃料损失、轻烧窑顶部有煤气味和冒黑烟现象[4];(4)目前企业的下料方式是直接下料,经煅烧后的轻烧粉直接排到外环境中冷却,一些欠烧料不能得到进一步分解。无组织粉尘排放量大的主要原因有:(1)在冷却、筛分、破碎、包装过程中,缺乏有效的粉尘捕集和抽风净化设施;(2)缺乏有效的管理,野蛮操作严重,致使大量粉状物料无组织排放到环境中和散落在地面上,经车轮碾压后产生大量烟尘;(3)包装袋存在老化或质量不合格问题,同时工作人员未能定期检查包装袋,导致包装袋破损,使轻烧镁粉散落到厂房地面上;(4)厂房密封不严,导致粉尘无组织扩散到厂房外,造成产品流失。

3.2 清洁生产方案的提出

本着“废弃物在哪里产生?为什么产生?如何消除?”的审核思路,从影响生产过程的8个方面进行了全面审核,同时,在物料平衡和废弃物产生原因分析基础上,产生了一系列清洁生产方案。最后,共产生清洁生产方案36项,其中无/低费方案32项,中/高费方案4项。4项中/高费方案分别为炉窑增设分解仓、以煤气站替代分散煤气发生炉、轻烧粉余热回收利用、轻烧窑下料和筛分环节粉尘治理。在对中/高费方案进行了技术、环境和经济方面的可行性分析的基础上,对所有方案的经济效益和环境效益进行了分析汇总,可以得到:方案实施后每年可节电661.2万kW·h,节煤1.79万t,节能折标煤1.62万t,此外,还可以减少烟(粉)尘排放量624.4t,减排SO2309.2t,减排NO277.9t,年经济效益可达到1500万元左右。清洁生产方案对企业起到了很明显的节能、降耗、减污、增效的作用。

3.3 清洁生产效果分析

该镁制品耐火材料生产企业自2013年实施清洁生产以来,其各项清洁生产指标都得到了不同程度的改善,具体见表5。

通过36项清洁生产方案的实施,对照辽宁省地方标准《清洁生产标准镁质耐火材料行业(轻烧氧化镁、烧结镁砂和电熔镁砂)》,企业的清洁生产水平已由低于三级提升至三级水平。

清洁生产强调环境效益和经济效益的统一,是一种全新的环境保护战略,它强调从末端治理逐步转向全过程控制,从生产过程、产品和服务的角度进行污染预防工作,从而实现最小的环境影响、最少的资源能源使用、最佳的管理模式以及最优化的经济增长水平,最终实现经济的可持续发展,对企业生产者来说意义重大[3]。同时,清洁生产还是一项持续性的工作,需要持续不断地在改进企业管理、降低成本、提高产品质量和环境保护的过程中付出努力并取得进步。

4 结语

由于矿产资源的分布特点、行业整体生产水平较低以及先进技术的匮乏等原因,镁质耐火材料行业是辽宁省具有地方特色的重污染工业。本文选取了辽宁省内具有代表性的一家镁制品耐火材料生产企业,结合地方标准对其开展清洁生产审核的实施效果进行了对比分析,结果表明,本轮清洁生产审核工作产生了明显的经济效益和环境效益,企业的清洁生产水平有所提升,镁质耐火材料行业的清洁生产潜力很大。

【参考文献】

[1]张国栋.辽宁镁质耐火材料行业现状、问题、对策[R].镁质耐火材料行业报告,2011.

[2]佟春杰.辽宁镁质材料产业发展战略研究[J].产业与科技论坛,2009,8(1):64-66.

[3]宋树友.论清洁生产的现实意义[J].中国农机监理,2003(10):39-40.

[4]马英,井辉.镁砂行业的污染现状及治理措施研究[J].能源与节能,2011(11):56-59.

上一篇:萤石特点及其应用现状

下一篇:无