镁科研:挤压及T5处理对Mg-Zn-Zr-Cu-Ca镁合金组织性能的影响

- 发布人:管理员

- 发布时间:2018-11-20

- 浏览量:1564

摘 要:对新型Mg-6Zn-0.6Zr-0.5Cu-0.5Ca铸造镁合金进行挤压形变,研究了挤压及T5时效处理对合金组织性能的影响.采用扫描电镜、能谱仪、X射线衍射仪、维氏显微硬度计、电化学工作站表征分析了合金的组织形貌、物相组成、显微硬度及腐蚀速率.结果表明:热挤压使铸态镁合金发生了动态再结晶,晶粒破碎,析出相明显细化并呈弥散分布,主要物相为α-Mg、MgZn2、MgZnCu、以及Mg2Ca相.T5时效处理使挤压态镁合金发生静态再结晶,随着时效时间的延长,析出相先细化后长大,当时效时间为12 h时组织最为致密均匀.铸态和原始挤压态试样的显微硬度值分别为72.94 HV0.1和76.4 HV0.1,随着T5时效处理的进行,合金显微硬度值呈先增后减的趋势,当时效时间为12 h时达到峰值(80.53 HV0.1).电化学测试结果表明,T5时效处理可有效降低镁合金的腐蚀速率,从而提高其耐蚀性.

关键词:时效处理;变形镁合金;微观组织;显微硬度;腐蚀

0 引 言

镁合金作为目前工业领域最轻的金属结构材料,具有密度小、比强度高、弹性模量小、抗冲击性能好、可降解性等优异性能,在医疗、电子、汽车、航空、军事领域具有广阔的应用前景[1-2].大量研究表明,通过合金化、塑性变形、热处理以及表面处理等方法可提高镁合金的力学性能和耐蚀性能[3-4].

采用合适的形变热处理可以调控镁合金的显微组织及分布,从而达到改性的目的.汪洋等[5]对均匀化退火后的Mg-6Zn-Si-0.25Ca进行热挤压及随后的时效处理.研究发现镁合金在热挤压时发生了动态再结晶,晶粒显著细化,力学性能大幅提高,晶粒内部出现了大量孪晶组织.胡光山等[6]研究了Mg-6Zn-1Mn-4Sn-1.5Nd合金铸锭经挤压和T5时效处理后的组织和力学性能.结果表明:铸态合金在挤压过程中发生了动态再结晶,平均晶粒尺寸细化至7.2 μm.经T5时效处理后,合金的屈服强度和极限抗拉强度分别提高了94 MPa和34 MPa.

Mg-Zn系合金因可产生明显的时效硬化效应而具有较优异的力学性能.前期工作表明[7-8],铸态Mg-6Zn-0.5Cu-0.6Zr合金经固溶时效(T6处理)后基体中析出弥散共格的强化相,力学性能显著提高,峰时效态合金的抗拉强度、屈服强度和延伸率分别可达266.3 MPa、185.6 MPa和 16.7%.然而,该合金若作为医用植入材料,需要进一步提高合金在人体内的耐蚀性与生物相容性.Ca元素作为人体内最主要的微量元素可诱导骨骼形成.此外,大量研究表明[9-12],在Mg-Zn系合金中添加价格低廉的Ca元素可有效代替稀土元素以细化Mg-Zn合金的晶粒尺寸,且Ca与Mg形成具有六方MgZn2型结构的高熔点Mg2Ca相,显著提高蠕变抗力与耐蚀性能.因此,本文在前期Mg-6Zn-0.5Cu-0.6Zr铸造镁合金的基础上添加质量分数为0.5%的Ca元素,并对其进行形变热处理(热挤压+T5时效)获得新型的Mg-6Zn-0.6Zr-0.5Cu-0.5Ca变形镁合金,研究挤压及T5时效处理对合金组织性能的影响,以期为新型医用镁合金的开发提供参考.

1 实验材料及方法

将Mg-30Cu中间合金、Mg-25Ca中间合金、Mg-30Zr中间合金、镁锭、锌锭由配比进行计算,熔炼制备得到Mg-6Zn-0.6Zr-0.5Cu-0.5Ca镁合金铸锭.采用MSH-638T型材挤压机对镁合金铸锭进行热挤压加工,挤压前将坯料进行420 ℃×16 h的均匀化处理.具体挤压工艺参数如下:挤压比λ-60:1;预热温度380 ℃;挤压速度2.0 m/min,得到φ12 mm的变形镁合金棒材.棒材整体粗细均匀,沿挤压方向的挤压条纹致密平直,无宏观裂纹、挤压缩孔、挤压件弯曲等缺陷.

采用金相切割机截取尺寸为φ12 mm×4 mm的圆片状试样,用金相砂纸打磨、抛光,并用无水乙醇和丙酮清洗.对试样进行不同时间的T5时效处理,时效温度为180 ℃,保温时间分别为4、8、12、16、20 h,对铸态、挤压态及T5时效态试样进行SEM显微组织观察、XRD物相分析、显微硬度和电化学腐蚀性能测试.SEM和XRD分别在Zeiss Merlin Compact场发射扫描电镜和北京普析XD-3型X射线衍射仪上进行.采用HMV-2T维氏显微硬度计进行硬度试验,载荷为100 g,加载时间为20 s,每个试样测10个点取均值.在CS300电化学工作站上进行极化曲线测试.试样的工作面积为0.8 cm2.试样为工作电极,Pt电极为辅助电极,饱和甘汞电极为参比电极,腐蚀环境为模拟体液.测试电位的扫描范围为开路电位±300 mV,扫描速度为0.5 mV/s.

2 结果与分析

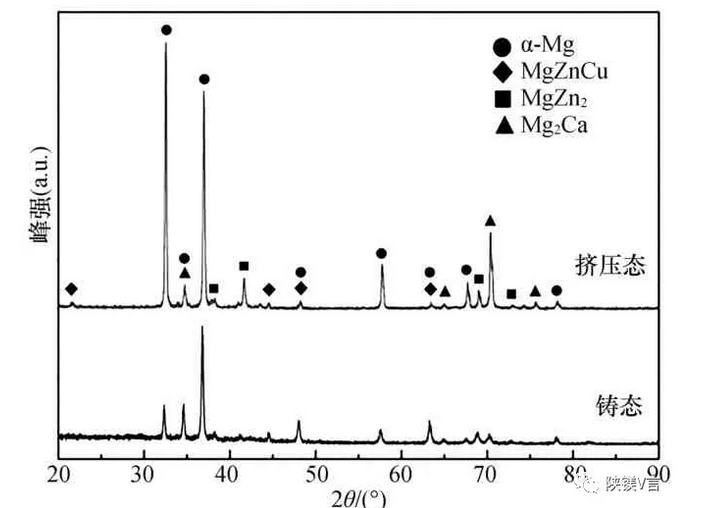

2.1 铸态和挤压态合金的物相组成

图1为铸态和挤压态镁合金的XRD图谱.主要由α-Mg基、MgZnCu、MgZn2、Mg2Ca组成.其中,MgZnCu相是一种具有Mg(Zn,Cu)2四方结构的金属间化合物相,具有较高的熔点和热稳定性[7].MgZn2相是一种硬质相,其Laves六方结构使其具有较高的强度和硬度[13].Mg2Ca相是一种硬脆性相,在合金变形过程中能够有效地阻止位错的运动和晶界的滑移,从而提高合金的强度和硬度,但耐蚀性较差[14].对比二者的衍射峰强度及SEM图(图2)可以推测,挤压形变使镁合金基体中MgZn2、Mg2Ca相部分析出,含量稍有升高,而挤压后晶界的破裂使MgZnCu含量有所降低并溶入基体.

图1 铸态和挤压态镁合金试样的XRD图谱

Fig.1 XRD patterns of as-cast and as-extruded Mg alloys

2.2 铸态和挤压态合金的显微组织

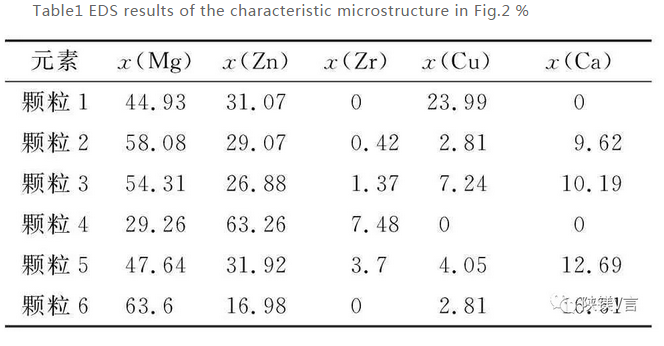

图2对比了铸态和挤压态Mg-6Zn-0.6Zr-0.5Cu-0.5Ca镁合金的SEM形貌,其特征组织的EDS分析结果列于表1.从图2(a)可见,铸态镁合金基体为α-Mg,晶粒较为粗大(~100 μm),沿晶界分布着的不规则连续网状拉长粒子相(颗粒1),这种显微组织适合后续的挤压变形,避免了粗大的第二相在晶界处阻碍塑性变形[15].在晶内分布着较多不规则的颗粒相(颗粒2).结合表1 EDS结果与XRD图谱分析(图1),可以判断颗粒1主要为MgZnCu相.颗粒2分析为MgZn2与部分Mg2Ca,MgZn2是Mg-Zn系合金中的主要析出相[7-8,16],高含量的Mg、Ca分别来自于基体α-Mg和Mg2Ca相的影响.

由于镁合金为密排六方结构,层错能较低,所以在挤压过程中,镁合金组织内部容易发生动态再结晶使晶粒细化、等轴化[17].与图2(a)铸态组织相比,经挤压后合金中的第二相明显细化并呈弥散分布,不规则连续网状的共晶相破碎,动态再结晶较为充分(图2(b)).这与XRD检测到的MgZnCu相对应的峰强降低是一致的.由表1可见,颗粒状析出相3与颗粒2、5的成分接近,因EDS的梨形作用区影响,可认为是基体上分布的MgZn2相、Mg2Ca相共同作用的结果.矩形析出相(颗粒4)的主要物相为MgZn2.与其它颗粒相相比,颗粒相6极其细小,Ca的粒子数分数达到16.61%,证明了富Ca相的存在,主要为Mg2Ca相.

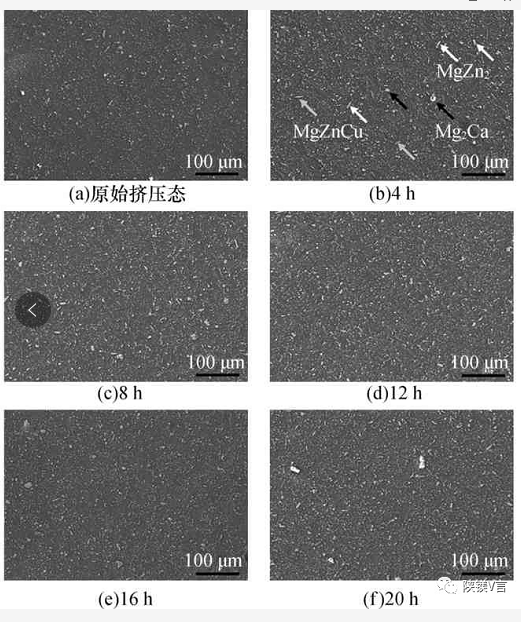

2.3 T5时效态镁合金的显微组织

图3为挤压态镁合金经不同时间T5时效处理后的SEM图.经仔细对比原始挤压态(图3(a)),合金经T5时效处理明显发生了静态再结晶,随着时效时间的延长,析出相的数目逐渐增多且先细化后长大,大多在晶界处以非连续的方式析出并且大部分在β相附近.这主要是由于其附近晶格畸变能较大,能够提供足够的能量供原子扩散,部分晶粒聚集长大[18].当时效时间为4 h时(图3(b)),合金中存在大量的矩形析出相,结合EDS能谱分析结果可认为是MgZn2(图中白色箭头),图中细小颗粒相和粗大颗粒相(黑色箭头处)的成分相似,与图2(b)处颗粒相6元素含量相近,主要为Mg2Ca相,而细长条状MgZnCu相的析出有所减少(图中灰色箭头).这是由于时效时间过短,畸变能较低,析出相大小与原始挤压态相比变化不大[19].时效8 h后(图3(c)),析出相的数量增多并细化.当时效12 h时析出相细化最为明显,呈弥散分布,如图3(d)所示.时效12 h后合金进入过时效状态(图3(d)~图3(e)),合金组织中部分再结晶颗粒相继续长大,明显发生偏析.由此可知,当时效参数为180 ℃,12 h时,合金中分布的第二相组织最为细小、均匀.

表1 图2中特征组织的EDS结果

Table1 EDS results of the characteristic microstructure in Fig.2 %

2.4 不同状态合金的显微硬度

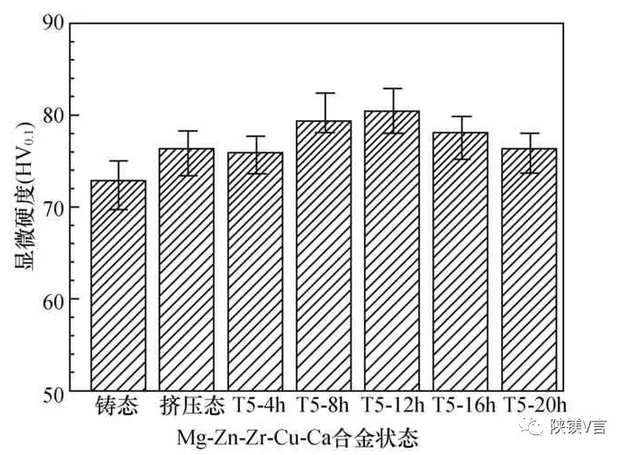

铸态、挤压态及T5时效态镁合金试样的显微硬度测试结果如图4所示.铸态与原始挤压态试样的显微硬度值分别为72.94 HV0.1和76.4 HV0.1,当时效时间为12 h时,T5时效态合金达到硬度峰值80.53 HV0.1.

可见,铸态镁合金经挤压后显微硬度提高,这主要是由于挤压过程中发生动态再结晶使组织细化并呈弥散分布而引起的.经过T5处理后,合金的硬度值进一步增大,且呈先升高后降低的趋势.主要是由于弥散强化的作用所致,T5处理后析出强化相更加密集和细小,这些析出相能够阻碍位错的运动,提高了合金的硬度和强度.其中,经12 h的T5处理态合金硬度值最高,这是由于随着时效的进行,再结晶程度更加充分,原子扩散程度增大,在晶界处的不连续析出相以及在晶内的连续析出相数量增多[20],这些析出硬质相(MgZn2、MgCa2)可有效阻碍位错运动产生弥散强化,所以随着这些二次析出相的增多导致合金的硬度升高.当时效时间较长时(16 h、20 h),合金进入过时效,硬度下降,但仍比原始挤压态高.这是由于时效析出相的尺寸变大且数量减少所致.因此,综合图3显微组织的分布及图4显微硬度值,可认为在本实验条件下,T5时效处理12 h可获得理想的显微组织和力学性能.

图3 不同T5时效态镁合金的SEM图

Fig.3 SEM images of different T5 aged Mg alloys

图4 不同处理态试样的显微硬度

Fig.4 Microhardness of Mg alloys at different treatment states

2.5 不同状态合金的电化学腐蚀性能

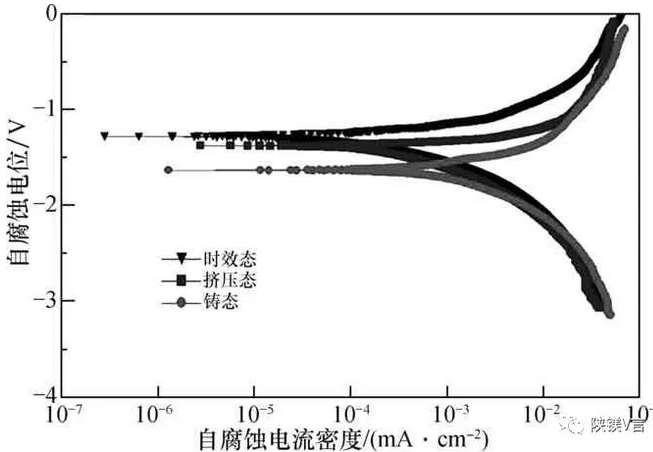

对铸态、原始挤压态和T5时效态(180 ℃,12 h)镁合金试样在模拟体液中进行电化学腐蚀实验,得到图5所示的Tafel极化曲线.一般情况下,自腐蚀电位越高,自腐蚀电流密度越低,合金的耐腐蚀性越好.从腐蚀热力学来看,自腐蚀电位表征腐蚀的难易程度,但其与腐蚀速率无直接关系,腐蚀速率主要由自腐蚀电流密度决定[21].由表2的电化学数据可以看出,经T5时效处理后的试样耐蚀性最佳,耐蚀性从高到低依次为:T5时效态>原始挤压态>铸态.

图5 铸态、挤压态及T5时效态试样的的极化曲线

Fig.5 Polarization curves of Mg alloys at different treatment states

众所周知,合金的晶粒尺寸、二次析出相的种类及分布等直接影响镁合金的耐蚀性能.铸态合金经挤压后,发生动态再结晶使得晶粒破碎,部分MgZnCu重新溶入基体,MgZn2相增多.经T5时效处理后,微观组织发生静态再结晶,MgZn2相析出密度增大及弥散分布是耐蚀性提高的原因[22-23].

3 结 论

1)铸态与挤压态Mg-6Zn-0.6Zr-0.5Cu-0.5Ca镁合金主要由α-Mg、MgZnCu、MgZn2、Mg2Ca组成.Ca元素的添加可细化晶粒并生成六方结构的硬质相Mg2Ca.挤压形变使铸态镁合金发生动态再结晶,晶粒破碎,组织中硬质相(MgZn2、Mg2Ca)含量升高,MgZnCu含量有所降低.晶粒细化与硬质相的生成使合金的显微硬度相较于铸态显著提高.

2)T5时效处理后,挤压态镁合金发生了静态再结晶,随着时效时间的延长,析出相逐渐增多且先细化后长大.时效参数为180 ℃,12 h时,试样中的第二相析出最为均匀致密.

3)铸态及原始挤压态试样的显微硬度值分别为72.94 HV0.1和76.4 HV0.1,T5时效处理试样的硬度随着时效时间的延长呈现先增后减的趋势,这是由于弥散强化和析出强化共同作用的结果.当时效时间为12 h时达到硬度峰值80.53 HV0.1.

4)形变热处理可提高镁合金的耐蚀性,腐蚀速率T5时效态<挤压态<铸态.MgZn2相析出密度增大及弥散分布是耐蚀性提高的原因.